导语:从目前的研究和产业现状来看,固态电池的技术尚未最终形成,距离大规模量产的时间之后大约在10年以上的时间。

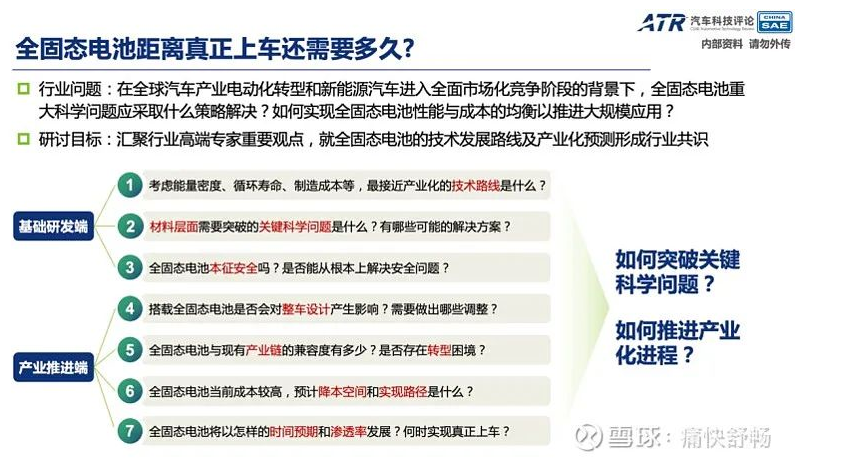

以下内容来自《中汽学会的“全固态电池关键科学问题探讨与产业化展望”论坛》,本次讨论重点从基础研发端、产业推进端两大角度评估了全固态电池的量产预期和发展潜力。

本次讨论不仅仅有众多的科研界还有众多的电池厂商和主机厂,共计80余名行业专家及企业代表参加。

从全球来看以安全固态电解质替代易燃有机电解液为特征的全固态电池成为下一代电池的主要方向,全球发达国家及地区都在积极布局,力争率先突破关键技术。

然而,全固态电池想要实现规模量产还需解决工程技术及产业化面临的多重难题。

在工程技术方面,存在固-固界面接触不稳定影响性能发挥、采用锂金属易发生枝晶生长存在安全风险等问题。

在产业化方面,还存在全固态电池产业链需要大规模重构和新设备开发、生产环境要求严苛、关键材料昂贵等问题。

针对以上全固态电池发展面临的难点问题,中国汽车工程学会于2022年11月10日举办了第2期汽车科技评论“全固态电池关键科学问题探讨与产业化展望”线上研讨会,共计80余名行业专家及企业代表参与了探讨。

以下是讨论中的关键结论:

1、固态电池的技术路线选择需同时兼顾电导率、加工性、稳定性和制造成本等,目前来看更接近产业化的路线主要有两条,一是硫化物全固态电池,需要在成本降低方面和生产环境控制做出较大努力。

二是复合型全固态电池,聚合物固态电解质与其他电解质复合。除电解质外,正极将继续向高镍方向发展,负极则向硅基负极或金属锂负极发展。

2、材料层面存在的科学问题包括界面反应、接触界面过小、接触失效、锂枝晶生长等。

研发方向上,高电导率、高界面稳定性、高材料稳定性是选择材料的三个核心指标,建议模拟实际工况开展研究,包括开发专用设备(改进材料表征手段)、优化制备工艺等。

3、全固态电池具有系列本征优势,但并不等同于绝对安全,电池安全还需要系统集成与理性设计。

可在本征安全的基础上,针对不同的热蔓延阶段分段采取安全抑制措施,提高电芯的耐热能力、提升电池包的热防护和失控预警能力是重要举措。

4、全固态电池需要外部提供较高束缚压力,以保证固固界面下的电池反应。

此外,全固态电池对于整车的热管理设计、结构件设计、CTC集成、全生命周期监测和管理提出了新的需求,需要整车企业和电池企业协同设计,共同改进。

5、全固态电池可一定程度上沿用现有湿法工艺,与现有产业链的兼容度约60-70%,干法工艺兼容度略低,但部分设备依赖定制化开发。

此外,全固态电池初期会主打高端、差异化等增量市场,同时产业链建设需要一定周期,暂不会给原有产能布局带来较大冲击(5年的周期里不会)。

6.、全固态电池成本较高的原因,一是材料(电解质和更高比能的正负极)成本较高,二是供应链体系还不完善。

通过材料性能提升、生产工艺简化、电芯结构创新等方式,实现大规模量产与应用后可一定程度上降低生产成本。

7、根据国内外整车企业和动力电池企业的规划,预计2025年前后将建立全固态电池试制线并推出搭载的原型车,2030年前后将可能实现全固态电池小规模量产并正式装车使用,但大规模上车时间仍需根据研发进展而定。

从目前的研究和产业现状来看,固态电池的技术尚未最终形成,距离大规模量产的时间之后大约在10年以上的时间。

切换行业

切换行业

正在加载...

正在加载...