锂离子电池因为具备高能量密度、高功率密度和长使用寿命的特点,在化学储能器件中脱颖而出,在便携式电子产品领域已经技术成熟广泛应用了,如今在国家的政策支持下,在电动汽车领域和大规模储能领域的需求量也呈爆发式的增长。

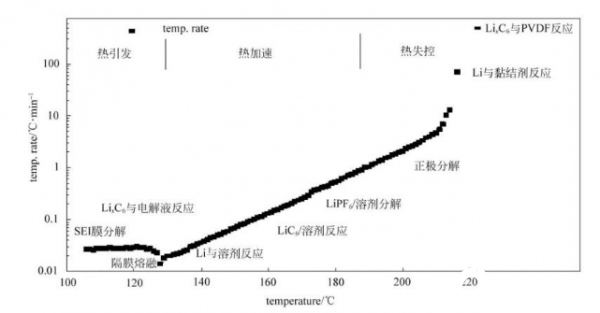

锂离子电池在通常情况下是安全的,但是,时有安全性事故的报道呈现在公众面前。比较著名的有近几年的波音公司737 和B787飞机电池着火、特斯拉MODEL S起火等,这些锂离子电池安全性事故进入公众视野的时间最早可以追溯到四五年以前。发展到现在,安全性仍然是制约锂离子电池在高能量/高功率领域应用的关键性因素。热失控不仅是发生安全性问题的本质原因,也是制约锂离子电池性能表现的短板之一。热失控典型过程可以通过图1展示。

图1 典型热失控过程

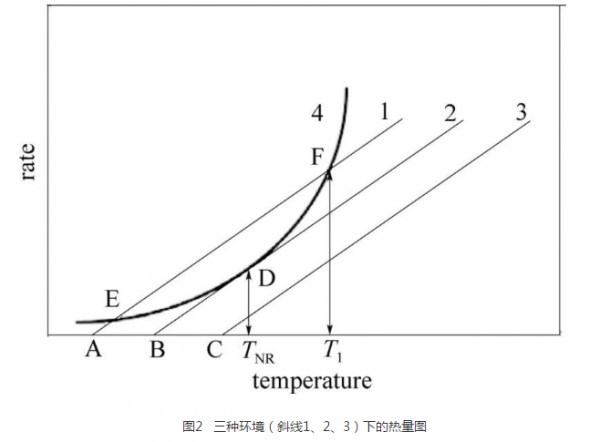

锂离子电池的潜在安全性问题很大程度上影响了消费者的信心。虽然人们一直期待BMS能够准确地监控安全状况(SOS)并能预测和阻止一些故障的发生,但是,由于热失控的情况复杂多样,很难由一种技术系统保障其生命周期中所面临的所有安全状况,所以,对其引发原因的分析和研究对一个安全可靠的锂离子电池来说仍然是必要的。热失控的本质就是散热速率和产热速率的角力结果,符合Semenov plots曲线。曲线代表了放出的反应热(指数函数,符合Arrenius定律),斜线代表了不同冷却制度下热量的散失(线性函数,符合Newton的冷却定律)。散热过程可能充分也可能不够充分,如图2所示,散热完全充分的情况永远不可能发生热失控(如斜线1),也可能遇到临界温度TNR(如斜线2),因为散热速率低于产热速率,热失控完全无法避免发生的是斜线3的情况。

关于热失控发生时所涉及的化学反应,热量分析已经有很多相关研究[],本文不再赘述。本文以动力电池的生命线(图3)作为线索阐述和分析在一个锂离子电池的生命周期中制约其安全性能的因素和解决方法,以期为安全性问题的研究提供具有价值的依据。

1 电芯材料的选择

锂离子电池的内部组成主要为正极|电解质|隔膜|电解质|负极,在此基础上再进行极耳的焊接,外包装的包裹等步骤最终形成一只完整的电芯。电芯再经过初始的充放电、化成、分容等步骤以后,就可以出厂使用了。这个过程的第一步是材料的选择。影响材料的安全性因素主要是其本征的轨道能量、晶体结构和材料的性状。

1.1 正极材料

正极活性材料在电池中的主要作用是贡献比容量和比能量,其本征电极电势对安全性有一定的影响。例如,近年来,中国已经将中低电压材料LiFePO4(磷酸铁锂)作为动力电池的正极材料广泛应用于交通工具(例如混合式动力车HEV,电动汽车 EV)和储能设备(例如不间断电源UPS)中,但LiFePO4在众多材料中所展现出来的安全性优势实际是以牺牲能量密度为代价的,即制约其使用者(如EV、UPS)的续航能力。而像NMC(LiNixMnyCo1-x-yO2)等三元材料虽然在能量密度上表现优异,但是作为动力电池的理想正极材料,安全性问题一直得不到完善的解决。

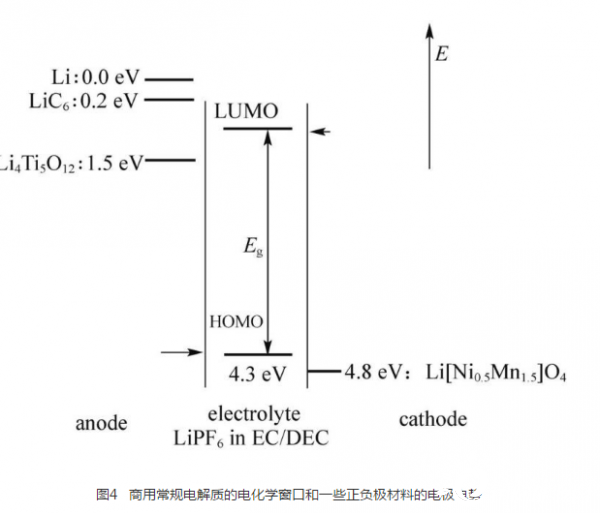

为了研究正极材料的热行为,研究者们做了很多工作,发现本征电极电势和晶体结构是影响其安全性的主要因素。如:正极材料的电位μC和电解液的最高分子占据轨道HOMO是否完美匹配直接影响了电解液的稳定性;晶格中能否顺利同时通过多个锂离子导致不同的正极材料和电解液发生反应的起始温度和放热量有所差异,例如Li0.5CoO2与电解液(LiPF6/EC/DEC)共存时,释氧反应的起始温度为130 ℃,而LiFPO4在同样的电解液环境中,放热反应的起始温度为190 ℃左右,并且反应热较小。通过对材料种类进行选择和元素掺杂,选择电位和电解液电化学窗口匹配的、起始反应温度较高的、反应放热较少的材料可以从正极活性材料的角度提高电芯的安全性能。

1.2 负极材料

负极活性材料对安全性能的影响主要来自于其本征轨道能量和电解质LUMO的配置关系。在快充的过程中,锂离子通过SEI(固态电解质界面)膜的速度可能比锂在负极的沉积速度慢,锂的枝晶会随着充放电循环而不断生长,可能导致内短路而引燃可燃性的电解质发生热失控,这一特性限制了负极在快充过程中的安全性。以含碳材料作为缓冲层的负极材料电位只有在和锂的电位之差小于-0.7 eV,即μA<μLi-0.7 eV时,才能保证锂的沉积不会造成短路。出于安全性的考虑,动力电池应采用电位 μA<1.0 eV(相对于Li+/Li0)的负极材料实现安全的快充。在放电的过程中因为不存在锂离子通过SEI膜和在负极上沉积的速度竞争,所以快放过程是安全的。如图4所示的Li4Ti5O12在快速充放电领域有安全性的优势,原因是其电位为1.5 eV(相对于Li+/Li0),低于电解质的LUMO。还有一种新型负极材料Ti0.9Nb0.1Nb2O7,它可以在1.3~1.6 V(相对于 Li+/Li0)的电压下快速充放30周以上,并且拥有300 mA·h/g的比容量,高于LTO。

除了锂枝晶的生长,负极材料和电解液的反应也是影响安全性能的重要因素。在100 ℃附近,可以观察到嵌锂石墨和电解液的放热峰,这也被认为是SEI膜的分解反应。反应速率随着负极材料比表面积增大而增加。在SEI 膜分解之后,嵌入负极的锂还会继续和电解液以及黏结剂反应放出热量,反应热随着嵌锂量的增加而增大。采用改善SEI的热稳定性,以及减小负极材料的比表面积、减少锂的嵌入量等方法,也可以从负极材料的角度提高电芯的性能。

1.3 电解质和隔膜

电解质和隔膜对安全性的影响主要是其性状。

锂盐的热稳定性虽然是影响电解液热稳定性的根本因素,但因为其本身的分解反应热较小,对电池安全性能的影响有限。目前广泛使用的商用电解质的可燃性和液体状态是影响安全性的重要因素。如果采用锂离子电导率σLi+>10-4 S/cm的固态电解质,就可以一方面阻止锂枝晶刺破隔膜到达正极从而解决安全性问题;另一方面解决负极与碳酸盐电解质接触及正极与水性电解液接触时产生的热稳定性问题。此外,使用拥有更宽的电化学窗口(尤其是LUMO更高)的电解液,在电解质里添加阻燃材料,如混合离子液体和有机液体电解质改性成为不易燃的电解液等都是提高安全性的有效手 段。

隔膜的机械强度(抗拉伸和穿刺强度)、孔隙率、厚度均一性和遮断/破裂温度是决定其安全性的重要依据。陶瓷涂层在隔膜中的应用可以增加原膜的机械强度,使隔膜在耐高温、防穿刺、降低厚度方面表现出优异性能。同时,为保证电芯的安全性,一般隔膜孔隙率应低于50%,厚度在20 μm以上。微孔结构关闭的温度过高或过低都会影响电芯的性能,因此需要综合考虑隔膜聚合物的组成成分和多孔结构的最优化配置,同时应满足破裂温度需高于遮断温度。

2 电芯的制造

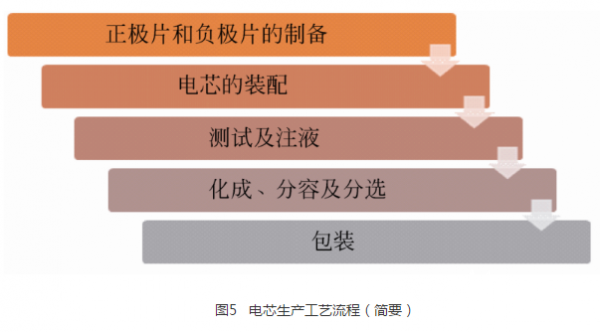

通常情况下,锂离子电池的制造工艺包括:正极和负极材料的混料、涂布、辊压、裁片、卷绕或叠层、极耳焊接、注液、封口、化成、排气、分容等步骤,如图5所示。其中每一道工序都有可能导致电池内阻升高或短路而形成安全性问题。如:正负极的容量配比错误可能会造成内短路,这是由大量金属锂在负极表面沉积导致的;浆料均匀性不够可能会造成内短路,这是因为活性颗粒物分布不均造成充放电负极体积变化大而析锂,或者因为浆料过细造成的内阻增大而导致的;涂布质量控制不好也可能会造成活性物质剥落或内短路。焊接过程中产生虚焊(正/负极片与极耳间、正极极片与盖帽间、负极极片与壳间等)、料尘、隔膜纸太小或未垫好、隔膜有洞、毛刺未清理干净等均会形成安全隐患。此外,化成步骤中SEI膜的生成质量直接决定了电池的循环性能和安全性能,影响其嵌锂稳定性。

和热稳定性。影响SEI成膜的因素包括负极碳材料、电解质和溶剂的类别、化成时的电流密度、温度及压力等参数的控制[],通过对材料的适当选择、化成工艺的参数调整,可以提高生成SEI膜的质量,从而提高电芯的安全性能。

3 电堆的集成

3.1 BMS 电池管理系统

电池管理系统(BMS)在动力电池使用中被寄予厚望。管理系统需要管理电池及其一致性,使其在不同条件下(温度、海拔高度、最大倍率、电荷状态、循环寿命等)获得最大的能量储存、往返效率和安全性。BMS包括一些通用的模块:数据采集器,通讯单元和电池状态(SOC、SOH、SOP等)评估模型。随着动力电池的发展,对BMS的管理能力要求也更多更严苛。通过增加一些安全性模块,比如热量管理、高压监控[]等模块,可望改善动力电池在使用过程中的安全可靠性。

3.2 热失控预案设计

电池发生热失控后会引发冒烟、起火、爆炸等具有破坏性的后果,危害到使用者的人身安全。即使选用理论上最安全的配置方式,也不足以让人高枕无忧。如选用LiFePO4 和Li4Ti5O12做为安全而适用于快速充放电电池的正极和负极材料——它们的优势在于电位都位于电解质的电化学窗口内,也不再需要SEI 膜的缓冲。但在极限电压下工作时,氧化还原电对出现在阴离子的p轨道或者和阳离子的4s轨道发生交叠同样会引发安全性问题。再合理的电芯设计和制造也无法避免使用工况中的意外情况发生,只有合理的电池集成设计才可以让电堆在电芯出问题的情况下及时止损。

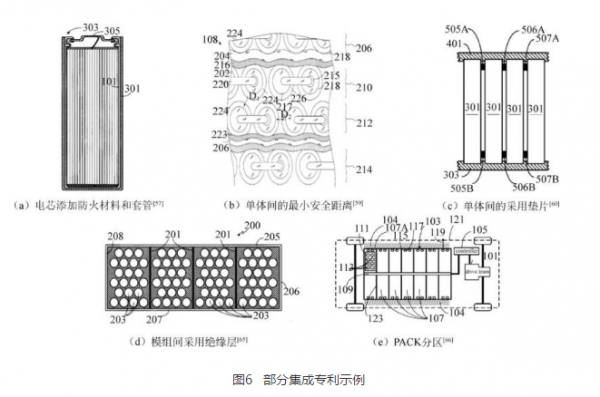

如前所述,电池的安全性和续航能力在材料的层面有时是互相矛盾的。为了解决安全性和续航能力的平衡问题,Tesla Motors Co.Ltd 率先做出典范给了我们很好的启示。特斯拉的MODEL S 使用了松下公司(Panasonic Co.Ltd)的高能量密度的NCR18650A型电池,在一个电堆中使用了7000多节电芯。这本是一个发生热失控概率很高的组合方式,但通过对电堆集成的设计,使用了大量创新性专利,使MODEL S在实际使用过程中发生安全事故的概率大大降低。以特斯拉的公开专利为例,其对单体安全性能、模组module安全性能和电池pack总成安全性能的设计可以或多或少代表集成的先进 办法。

如图6所示,Tesla通过在电芯的电极处、外壳上添加防火材料和套管,在单体之间设计最小安全距离,采用垫片保持单体在起火后的间距维持不变,使用高效安全阀预测单体破裂位置,单体安全阀门打开后即切断单体与电器的连接等设计,阻止单体电芯间的热量扩散和发生热失控之后引起的链式反应。同时,通过在电池的电极和电池壳的内表面间布置绝热层,在模组间布置绝缘层,对PACK分区进行保护[]的方法,阻隔模组间在发生热失控后的热量传导和失控扩散。这些措施从电芯到模组的层面,层层设防,以期在内部热失控发生后最大限度地及时止损。

此外,通过布控冷却管道为电池冷却和热失控主动缓释系统启动喷出冷却液体以消减热失控产生的影响;子电堆安全阀门及时打开,让热失控产生的高温气体及时排出体系,再由总阀门排出;利用内置的其它系统吸收热失控高温产生的能量[]来降低热量传导和扩散概率。这些措施从电芯到电池的层面,层层设防,以期在内部热失控发生后最大限度地及时止损。

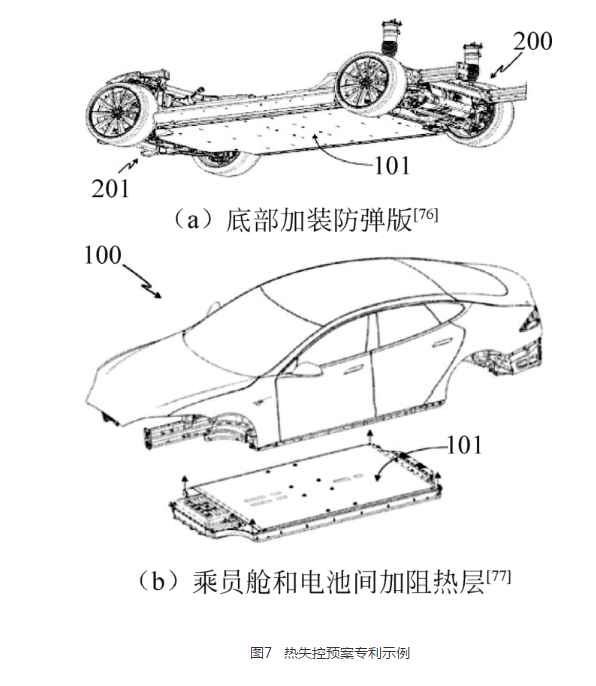

若前序措施无法避免大规模失控发生,如图7所示,通过在pack所在位置的底部加装防弹板,在乘员舱和pack层之间加阻热层的设计最大可能性减小热失控所带来的人身伤害。上述这些设计不仅可以使内部热失控时的能量及时消减,也可以预见在电池彻底失去控制后,灾难性后果仍在掌控范围内从而从根本上保障使用者的人身安全。

4 电池的滥用

锂离子电池即使在如前所述的制造、集成过程中都完美无瑕,在用户实际使用的工况中,也难以避免滥用的情况。充放电制度(过充过放),环境温度(热箱),其它滥用工况(针刺、挤压、内短路)及新国标增加的环境湿度测试工况(海水浸泡)都是因为滥用问题而造成安全性问题的原因。过充会造成正极活性材料晶体塌陷,锂离子脱嵌通道受阻,使内阻急剧升高,产生大量焦耳热,同时使负极活性材料嵌锂能力降低而产生锂枝晶造成短路。环境温度过热会导致锂离子电池内部一系列链式化学反应,包括隔膜的熔解、正/负极活性材料与电解质的反应、正极/SEI膜/溶剂分解、嵌锂负极与黏结剂的反应等。针刺/挤压都是在局部造成内短路,在短路区聚集大量热而造成热。以上研究已经很多,本文不再一一赘述。

5 结 语

动力电池的安全性能决定了锂离子电池在动力领域的市场和未来,影响动力电池安全性能的因素贯穿了一个动力电池从电芯选材到使用终结的生命周期的始终,因此原因复杂多样、层次丰富。材料本身的本征轨道能量,晶体结构和性状决定了一个电芯的本征安全性能;电芯的制造过程中每一个工艺环节精益求精的程度,自动化程度和化成条件决定了其安全性能,影响其热稳定性;电池面临制造误差和滥用工况是难以避免的,在这个现实条件下,电池集成中关于BMS和安全性方面的设计包括对电池发生热失控的预案设计就显得尤其重要。通过对特斯拉公司公开专利的学习,我们可以借鉴到从电芯到电池系统阻止热量传递防止热失控的链式扩散的方法,使用冷却喷淋系统、安全阀门等内部设施消耗高热量以消减热失控产生的影响的措施,以及对载体的加固设计让热失控发生后人身安全得到保障的思路。总之,锂离子动力电

切换行业

切换行业

正在加载...

正在加载...