动力电池性能是决定电动汽车发展的限制性因素,现阶段由于动力电池续航能力不足、充电速度慢、成本偏高等问题制约了电动汽车普及发展,这也是让很多消费者望而却步的主要原因,动力锂电的性价比在很大程度上影响了电动汽车的市场普及程度。正极材料是动力锂电的核心关键材料,正极材料的能量密度高低与电动汽车的续航里程息息相关,而且其成本约占

锂电池电芯成本的1/3,所以开发出高能量密度、长寿命、高安全、低成本的正极材料对动力锂电、电动汽车的规模化商用至关重要。

目前国内外动力

锂电正极材料技术路线主要有3个流派:磷酸铁锂派、锰酸锂派、三元派(NCA/NCM)。其中磷酸铁锂作为正极材料的电池充放电循环寿命长,但其缺点是能量密度、高低温性能、充放电倍率特性均存在较大差距,且生产成本较高,磷酸铁锂电池技术和应用已经遇到发展的瓶颈;锰酸锂电池能量密度低、高温下的循环稳定性和存储性能较差,因而锰酸锂仅作为国际第1代动力锂电的正极材料;而多元材料因具有综合性能和成本的双重优势日益被行业所关注和认同,逐步超越磷酸铁锂和锰酸锂成为主流的技术路线。

三元材料主要以NCM三元和NCA三元为主。在三元材料中,随着镍元素含量的升高,正极材料的比容量逐渐升高,如图所示。随着人们对电动车续航里程的要求越来越高,高镍体系的NCM811和NCA材料的研发也越来越迫切。那么NCA材料的产业化现状如何呢?

一、NCA材料产业化应用现状

NCA材料(典型组成为 LiNi0.8Co0.15Al0.05O2)综合了LiNiO2和LiCoO2的优点,不仅可逆比容量高,材料成本较低,同时掺铝(Al)后增强了材料的结构稳定性和安全性,进而提高了材料的循环稳定性,因此NCA材料是目前商业化正极材料中研究最热门的材料之一。

2014年全球NCA销售总量约为6000t,占全部正极材料销量(约125000t)的5%左右。日本化学产业株式会社、户田化学(Toda)和住友金属(Sumitomo)是NCA材料的主要供应商,韩国的Ecopro和GSEM也有产品销售,Toda主要供应日本AESC和韩国LGC,Sumitomo主要供应松下和PEVE,韩国的Ecopro对应客户为SDI。目前NCA产品主要的应用领域为电动汽车和小型电池,如AESC为日产(Leaf)、Panasonic为美国Tesla、PEVE为丰田(Pruis α)等车型提供的动力电池,小型电池主要为电动工具和充电宝使用的圆柱形电池。Tesla在2014年用NCA动力电池的纯电动车销量达3.1万辆,目前正携手松下在内华达州兴建一座电池厂,其2015年的汽车销量目标不低于5万辆,并力争到2020年实现50万辆的年销量,预计使用正极材料NCA用量为6.25万t。在Tesla效应的带动下,国内已有多家企业开始中试和小批量试产,如当升科技、湖南杉杉新材料有限公司、深圳天骄科技开发有限公司(简称“深圳天骄”)、宁波金和新材料股份有限公司等。其前驱体生产厂家有当升科技、金瑞新材料科技股份有限公司、湖南邦普循环科技有限公司、深圳天骄等。

与国外同行相比,国内生产企业虽已完成相关技术的初步探索,但受到国内外市场上常规镍锰钴多元材料(NMC)价格的持续走低及以市场需求仍以小型消费类电池为主等因素的综合影响。NCA材料未在国内形成批量生产及销售,尚有一些技术问题需要解决。可以预见,随着电动汽车及储能市场的兴起,NCA材料的市场需求会大幅增加。国内企业需要借此机会,加大投入,提前进行NCA材料国产化开发工作。NCA材料的一些性能指标虽然表现优秀,但是其规模化的商业化道路漫长而曲折,NCA锂离子电池要实现大规模的工业化应用,还面临诸多的技术挑战。

1.NCA材料制备技术难度较大

首先NCA前驱体LiNi0.8Co0.15Al0.05(OH)2制备工艺技术难度高。Ni与Co元素沉降pH值差异较大,其溶度积常数氢氧化镍10-16、氢氧化钴10-14.9、氢氧化铝10-33,铝离子很难与氨水发生络合反应,因此采用常规的共沉淀法,铝离子极易形成絮状产物。且Al(OH)3为两性氢氧化物,在较高的pH值下又分解为AlO2-1,导致镍钴铝沉淀产物元素分布不均匀,粒度难以长大,松装密度低,同时出现钠、硫等杂质较难处理的问题,直至后来采用铝酸钠工艺才解决铝的共沉淀难题。

由于Ni3+的热力学不稳定性,NCA的烧结温度不能太低也不能太高,太低Ni2+难以氧化成Ni3+,太高Ni3+又会分解为Ni2+。因此最佳烧结温度条件一般为750 ~800℃。

2.生产设备要求特殊

由于NCA需要纯氧气气氛,对生产设备的密封性要求较高,同时窑炉设备内部元件的抗氧化性要求很高,生产普通多元材料的窑炉未能满足要求,而国内设备厂商适合高镍正极材料的专业窑炉的设计和制造经验不足,品质可靠性不高。

3.材料生产成本高

对于普通三元材料,生产过程中只需要空气气氛,而NCA需要纯氧气气氛,纯氧的成本较高,且对制造氧气生产供应设备要求极高,同时NCA对温湿度敏感性较强,需要生产环境湿度控制在10%以下,加大了生产和管理的成本。

4.NCA电池设计和制造难度较高

高镍材料荷电状态下的热稳定较低,导致电池的安全性下降,需要从电芯设计、电源系统设计、电源使用等环节进行系统可靠的安全设计,使得电池生产企业和终端产品用户对NCA电池的安全性心存顾虑;另一方面,充放电过程中严重的产气,导致电池鼓胀变形,循环及搁置寿命下降,给电池带来安全隐患,所以通常采用NCA正极材料制作18650型圆柱电池,以缓解电池鼓胀变形问题。Tesla ModelS采用与Panasonic共同研发的高容量3.1AhNCA锂电池组,由7000颗18650圆柱电池组成。

NCA材料的表面碱性较高,电极浆料粘度不稳定,容易出现粘度增加甚至产生果冻现象,导致电池极板制作过程中的涂覆性能较差;NCA材料对湿度敏感,容易吸潮,并且材料中的Li2O持续与CO2反应,导致材料性能劣化甚至失效,因此在电池生产过程中,电极浆料、极板、卷芯等对水分非常敏感,整个生产环境对湿度的要求比较苛刻,导致设备投入和生产成本较高。因此,国内电池生产厂家正在积极开发NCA电池体系,大多处于跟踪研究和技术探索阶段,距离工业化应用的要求还有一定的差距。

二、NCA 材料的产业化技术研究现状

1.NCA前驱体生产工艺路线

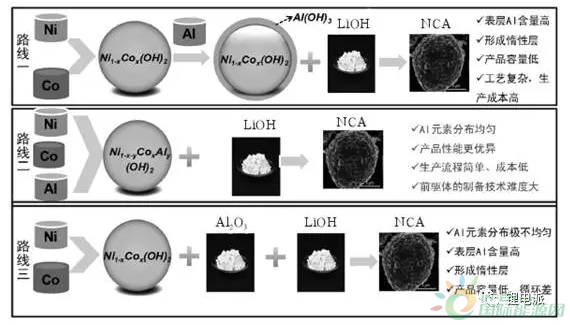

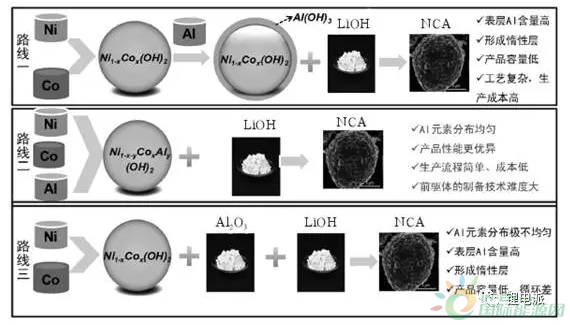

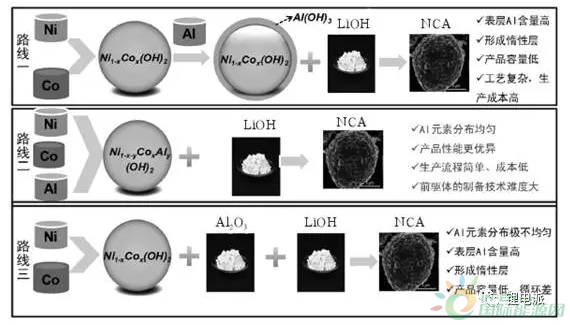

目前国内外主要NCA生产企业通常采用的技术路线有如下3种:

上述3种工艺中,第1和第3种方案Al元素在后续烧结或包覆工艺中加入,此法Al元素分布不均匀,表层Al含量偏高,形成惰性层,降低最终产品容量,同时工艺复杂,增加生产成本。第2种方案Al元素可以均匀分布,产品性能更加优异,生产流程简单、成本低,但前驱体的制备技术难度更大。

目前最主流的技术路线是Ni1-x-yCoxAly (OH)2制备工艺路线,如日本住友、日本户田,已进入量产阶段。该方法一般以硫酸盐为原料,通过氢氧化钠和络合剂制成Ni、Co、Al共沉淀的前驱体Ni1-x-y CoxAly(OH)2,再经过滤、洗涤、干燥等手段制成产品。这种工艺的优点在于生产成本低、流程简单、更适于大规模工业化生产。

2.NCA烧结工艺路线

NCA的原料锂源通常采用氢氧化锂,由于NCA烧结温度不能太高,一般不超过 800℃,采用碳酸锂为原料时,碳酸锂热分解不完全,造成NCA表面残留碳酸锂太多,使NCA表面碱性太强,对湿度敏感性增强;同时氢氧化锂的熔点比碳酸锂更低,对NCA的低温烧结更有利。但由于氢氧化锂挥发性较强,刺激气味较大,所以要求通风良好的生产环境。NCA的烧结气氛需要在纯氧气气氛下,才能保证Ni2+氧化成Ni3+。同时由于Ni3+的热力学的不稳定性,NCA的烧结温度不能太低也不能太高,目前NCA的最佳烧结温度在700 ~800℃。

3.NCA材料改性技术研究现状

随着多元材料中Ni%含量的提高,材料比容量提高的同时,带了较多的技术难题:循环性能尤其是高温循环性能问题、倍率问题、安全性问题、碱性杂质含量及由此导致的吸水性强(水分偏高)问题。针对这些问题,近年来,研发人员采用了多种阴、阳离子或多元体相掺杂,来稳定高镍材料的结构,以达到提升循环及存储性能的效果。此外,包覆也是一种防止电解液对正极材料腐蚀,提升材料循环及存储稳定性的有效方法。但这些方法都无法解决高镍材料碱性杂质残留的问题,这是高镍材料产业化并大规模应用的关键瓶颈。

三、结语

NCA具有能量密度高、倍率特性好、低温性能良好等特点,是最具发展前景的高能量密度锂电正极材料之一。国际上从电动车、电池、NCA正极材料、到前驱体的开发较早,技术更加成熟先进,并且上下游之间已经形成了相互配套的产业链和相对稳定成熟的供应链;而中国国内整体尚处于开发起步阶段,除了前驱体之外,全产业链技术上均存在一定的差距,产业链尚未真正形成。可以预见,国内的前驱体企业和正极材料生产企业会加大研发投入力度,加快提升在高端锂电正极材料方面的技术水平和生产能力,快速进入国外先进电池厂商的供应体系,形成材料配套。