韩国国内研究小组成功开发出了降低氢燃料电池核心部件制造成本的新技术。另外,将核心零部件的制造工艺完成简化,将开启量产之路。

韩国能源技术研究院9月2日表示,其成功开发出了将氢燃料电池中的铂金原料实现节约80%的新技术。

KIER郑至英博士表示:“通过此次技术开发,带来了可降低氢燃料电池膜电极连接体(MEA)造价30%以上的新一代电极制造基础技术。”另外,郑博士表示:“通过电极直接涂层方式实现MEA的量产,也可以为韩国政府规划的燃料电池普及率达成做出贡献。”

图片说明:由现代汽车集团开发的Nexo氢燃料电池SUV内部(HYUNDAI MOTORS)

铂金MEA是实际进行发电部分,占燃料电池材料成本的40%。研究组将白金使用量从0.5mg/平方厘米大幅减少到0.1mg/平方厘米。这比美国能源部提出的至2025年为止将用于车用氢燃料电池的铂金原材料使用量的最低目标值提前了4年时间。

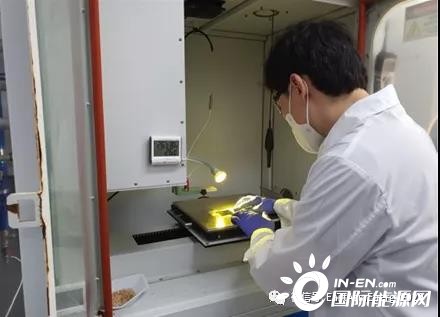

图片说明:韩国能源技术研究院研究小组正在利用湿式电喷雾方式制造燃料电池MEA

燃料电池的电极由液体和固体混合而成。将氢离子传递到催化剂层内部的离聚物与铂金混合。在制造过程中,会出现离聚物凝结的现象,降低催化剂的性能。

研究组通过湿式电喷雾工艺,将电极表面的离聚物精密控制到2纳米水平,使其变得薄而均匀。该电极垂直排列了白金催化剂、离聚物、电极,优化了反应所需的离子、电子、氧气的移动距离,提高了燃料电池性能。

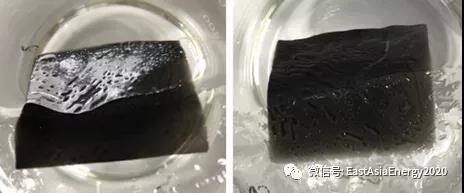

现有的薄膜电极在降低离子含量的情况下,电极表面的催化剂含量会增加,亲水性会提高。这样就很难去除燃料电池运转时产生的水。与此相反,新开发的技术控制了电极上涂层的离聚物的形态,形成了具有发性的电极。这样可以很容易地去除发电时产生的水,提高燃料电池的运行性能和耐久性。

在驾驶模式下,电极中产生的水会堵塞传递燃料的通道,导致燃料供应不足现象。另外,电极中的水会腐蚀燃料电池,对耐久性也有负面影响。

图片说明:此次由能源技术研究院新开发的新技术进行制造的电极层(左)由超发水层组成,肉眼即可见。右侧照片是用现有的Dekal工序制作而来的电极层

另外,该技术采用电极直接涂层方式,工艺简单。不仅如此,研究小组预测,量产线也具有非常优异的可扩展性,现有的工序相较设备安装费用降至仅为一半,量产速度将提高2倍以上。

详细说明本次的全球最高水平的业内研究结果于8月10日在发表在环境工学领域著名的国际学术杂志《Applied Catalysis B-Environmental》上。

切换行业

切换行业

正在加载...

正在加载...