前面我们也提到,电动汽车

动力电池中的

锂电池主要由正极材料、

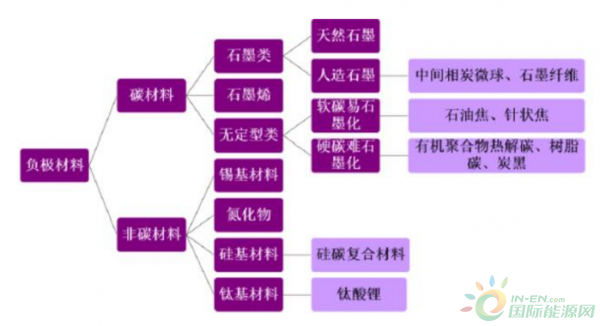

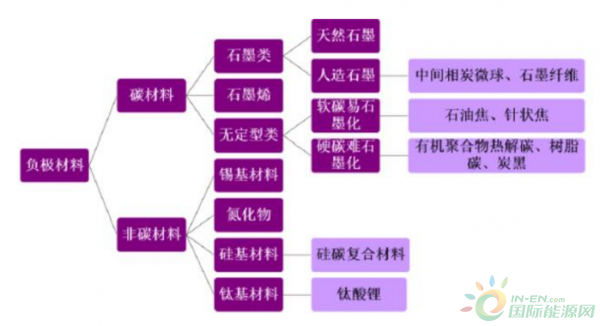

负极材料、电解液和隔膜等构成。其中负极材料主要是由负极活性物质碳材料或非碳材料、粘合剂和添加剂混合后均匀涂布在铜箔两侧后经干燥、滚压而成。负极材料主要可以分为碳类材料和非碳类材两大类。

负极材料分类

资料来源:光大证券研究所

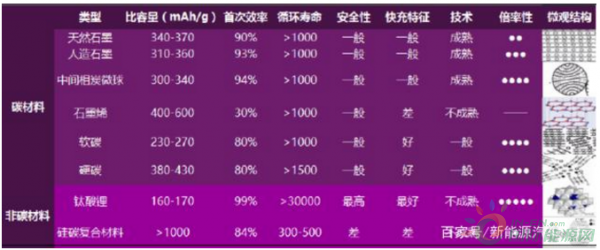

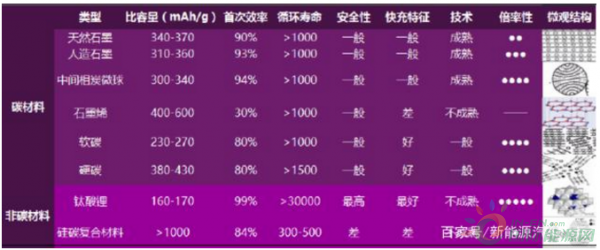

负极材料性能对比

资料来源:光大证券研究所

索尼在1991年商业化生产锂电池,采用了钴酸锂作为正极材料、碳材料作为负极材料。索尼公司首次生产锂电池时,使用的负极材料为未经石墨化等改性处理的石油焦。由于结构不完整、比容量低,很快被中间相碳位球(MCMB)所取代。MCMB以煤焦油为原材料,经过加工处理后支撑了各向异性的球体,其球形片状结构有利于锂离子从各个方向嵌入和脱出,因此倍率性能好。但是其生产成本高,其比容量低。

进入21世纪之后,各种消费电子取得了迅速发展。锂离子电池开始运用在笔记本电脑及手机上,对能量密度的要求也越来越高。MCMB不能满足需要,因此开发了人造石墨和改性天然石墨负极材料。改性石墨首先替代MCMB,但由于其结构不稳定、与电解液兼容性差、膨胀大、快速充放电能力差等缺点,人造石墨负极便产生了。

根据国务院颁布的《中国制造 2025》,其中对动力电池明确提出:2020年,电池能量密度达到300Wh/kg;2025年,电池能量密度达到400Wh/kg;2030年,电池能量密度达到500Wh/kg。同时在实际使用过程中对电动汽车续航里程提高的要求,使得动力电池材料不断往提高能量密度方向发展。传统石墨负极无法满足需求,硅碳复合材料具有的超高理论能量密度特性可以显著提升单体电池比容量,成为动力电池负极材料的发展方向。

硅碳复合材料性能特点

优势

产业化障碍

《重点新材料首批次应用示范指导目录(2017 年版)》硅碳负极性能要求

比容量高达4200mAh/g(石墨的10倍)

膨胀问题: 压实密度较低,嵌锂后体积显著膨胀(100%-300%)

低比容量(<600mAh/g):压实密度>1.5,循环寿命>300 圈(80%,1C)

地壳中储量牛富(26.4%,第二位)

首次充放电效率低:首次充放电时形成SEI膜,并在体积变化影响下反复破坏、形成,锂离子被大量消耗,电池容量下降

循环稳定性好、导电性能优异

材料加工成本高:纳米化对研磨机的性能要求极高,生产效率不高,复合过程复杂

高比容量(>600mAh/g):压实密度>1.3,循环寿命>100 圈(80%,0.5C)

可缓冲硅体积膨胀

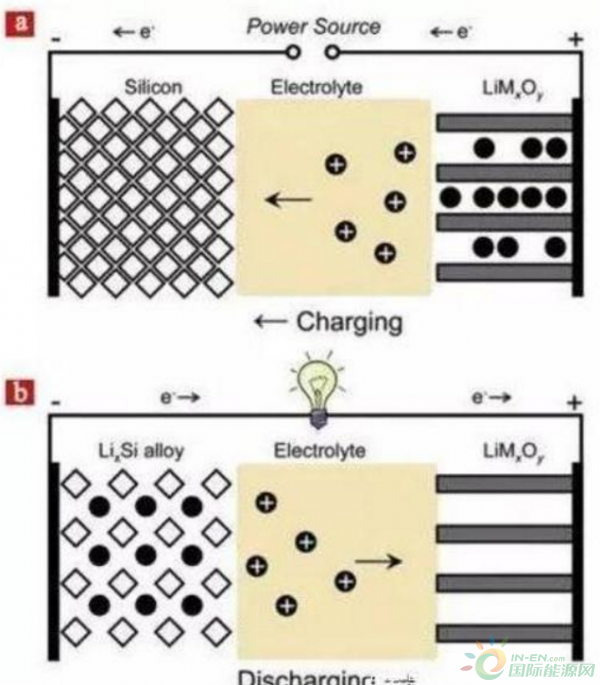

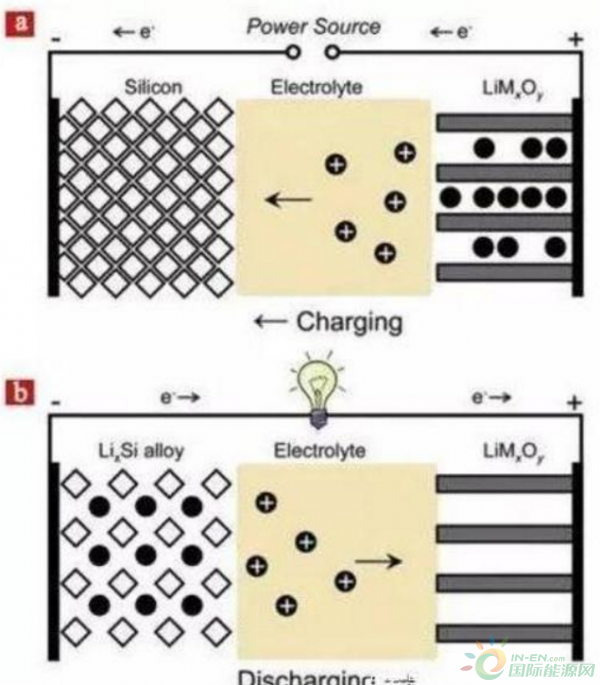

硅单质作为负极材料是电池充放电原理如下图所示:

由上图可以看到,硅作为负极材料的锂电池在充电时锂离子从正极材料进入硅晶体内部晶格间,造成体积膨胀,形成硅锂合金。电池在放电时锂离子脱出又产生了很大的间隙。硅负极由于这种严重的体积膨胀和收缩,造成材料结构的破坏和机械粉碎,导致硅负极材料的电池循环性能较差。

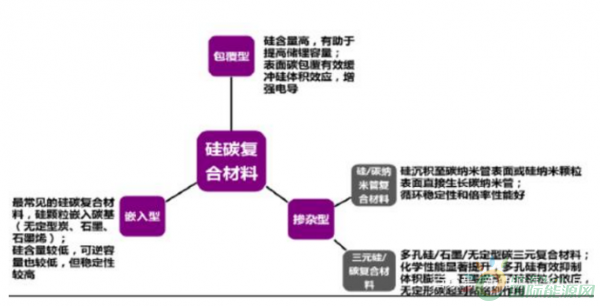

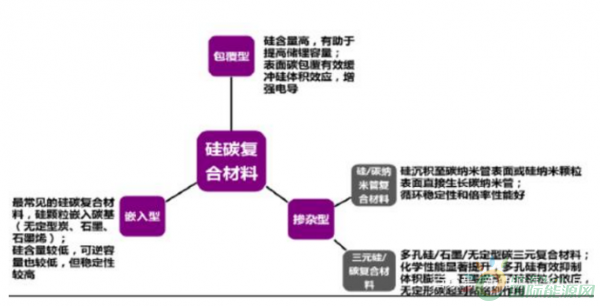

由于硅碳化学性质具有一定的相似性,将硅材料与碳材料复合处理后能得到较好的效果,这种复合材料可以分为硅碳传统复合材料和硅碳新型复合材料两类。传统复合材料指的是将硅与石墨、MCMB、炭黑等复合,新型硅碳复合材料指的是将硅与碳纳米管、石墨烯等新型碳纳米材料复合。硅碳复合材料可以分为三种结构::包覆型、嵌入性、掺杂型。