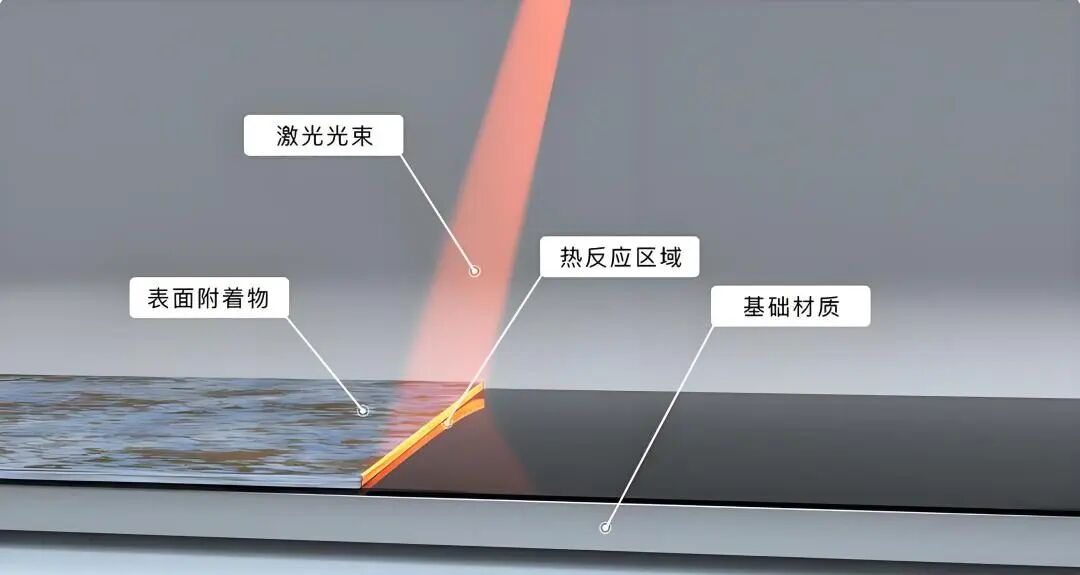

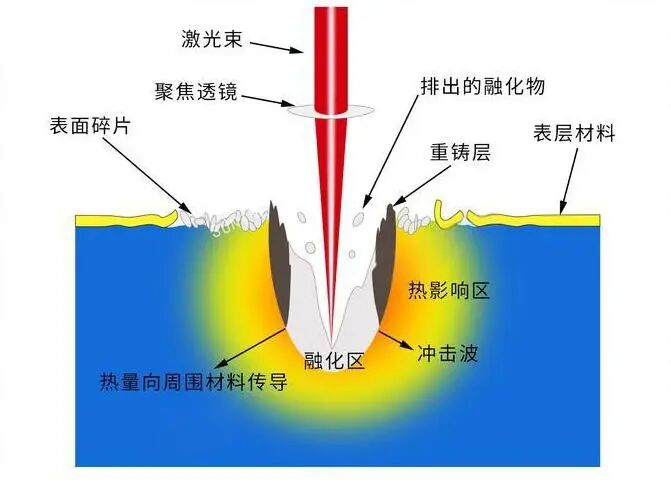

激光清洗是利用激光的高能量密度与高度集中性,使材料表面涂层或污物发生加热、气化、烧蚀或剥离,进而实现基体表面净化的工艺。该技术不易产生空气污染物质,兼具高效性与绿色环保特性,是一种先进的清洗解决方案。

在全球"双碳"战略驱动下,激光清洗技术正以年复合增长率12.2%的速度重塑工业清洗市场格局。据行业研究显示,该技术在动力电池制造环节的渗透率已突破65%,成为极片预处理、电芯焊接等关键工序的核心装备。

01

激光清洗的应用优势

在锂电制造的极耳焊接工序前,需对正、负极极片进行局部清洗处理,核心目的是去除极片正反面的活性物质,裸露出中间的金属导电集流体,保障焊接质量。

目前,行业内针对该环节的传统清洗方式主要为机械刮除、贴发泡胶等。但这类方式存在明显弊端:机械刮除的准确度较低,清洁效果难以稳定保障;贴发泡胶工序繁琐、成本偏高,且无法适配极片水性浆料的应用场景,已难以满足锂电池大规模量产的需求。

相比之下,激光清洗则完美规避了传统方式的缺陷,具备多重核心优势:其一,性能均衡,兼具高效、灵活、精度高、成本可控的特点;其二,对基体的热负荷与机械负荷极小,可避免损伤基体本身;其三,清洗过程无需用水或化学溶剂,废物易于收集,对环境无污染;其四,安全可靠性高,不会损害操作人员健康。

此外,激光清洗过程易于实现自动化控制,还可完成远距离遥控操作,能够精准匹配锂电池大规模生产中的清洗工作需求,为锂电制造的高效化、标准化提供有力支撑。

02

UW正极宽幅激光清洗机

联赢激光自主研发的「正极宽幅激光清洗机」,是电芯制作前工序专用的极片表面处理设备。其通过连续走带输送极片,由激光器产生的激光束从出光口射出,精准作用于极片约定涂膜区的正反面,对活性物质实施高温融化、燃烧及气化清除,同步辅以抽风除尘系统收集残渣,最终裸露出中间金属导电集流体,满足极耳焊接的洁净度要求。

该设备以精密激光加工技术为核心,旨在显著提升极片清洗效率,其搭载的自研多工位激光振镜加工控制系统,通过多工位协同作业实现效率质的飞跃,为动力电池极片预处理提供高效解决方案。

核心技术

「UW正极宽幅激光清洗机」集成了以下核心技术:

自研多工位激光振镜加工控制系统

支持多工位协同作业,可同时对极片多个涂膜区域进行激光清洗,突破单工位效率瓶颈,大幅提升单位时间产能。

正极专用自研擦拭机构

针对正极极片特性设计,在清洗过程中有效避免箔材表面机械损伤,同时通过优化接触方式延缓箔材氧化进程,保障集流体导电性能长期稳定。

设备优势特点

除上述智能化技术外,该设备还具备以下产品工艺优势:

效率跃升 产能倍增:自研的“多工位激光加工振镜控制系统”与成熟的激光工艺相结合,生产效率提升30%;

高效双面处理加工:设备采用双侧台板支撑结构设计,实现一次收放料即可完成极片双面的清洗加工,极大简化流程,节省空间;

极致的品质管控:通过不断的设备迭代,已建立优良、完整的供应链,通过6西格玛来料管理方法,保障设备品质;

先进检测与除尘系统:配备多级高效除尘及粉尘检测系统,确保加工环境洁净;

卓越的兼容性:兼容连续、非连续涂布,斑马涂布等多种工艺;“一键换型” 功能,快速适应不同生产工艺需求,减少停机时间。

切换行业

切换行业

正在加载...

正在加载...