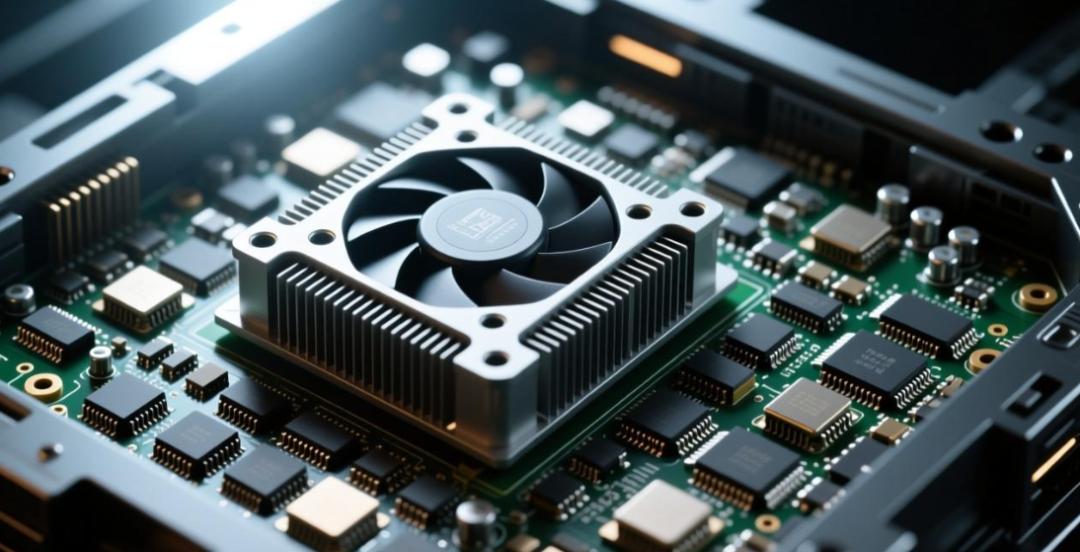

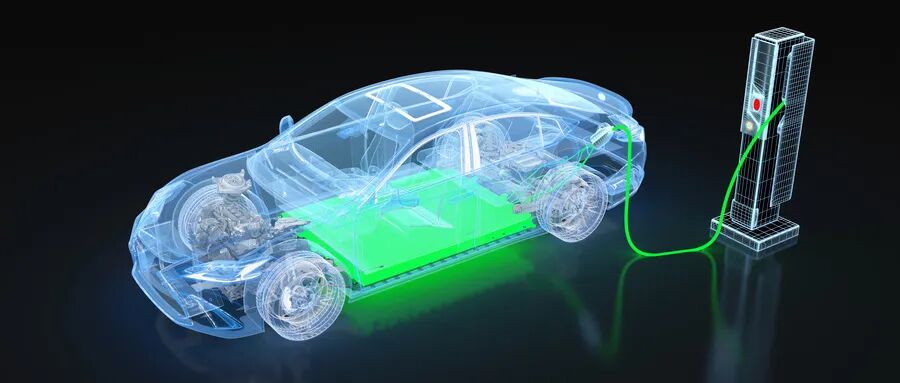

随着新能源汽车充电需求的爆发式增长,充电桩功率模块的功率密度持续攀升。以30kW模块为例,其功率密度已从早期的32W/in³提升至当前的60W/in³以上。然而,这种高密度化带来的散热挑战远超技术预期:

1.热失控风险加剧

风冷模块通过压缩散热器体积提升功率密度,导致元器件布局更加密集,局部热流密度可达80W/cm²。当散热器表面积与体积比失衡时,热量无法及时导出,半导体器件温度急剧升高。实验数据显示,IGBT模块在85℃环境下失效率较60℃时增加3倍。

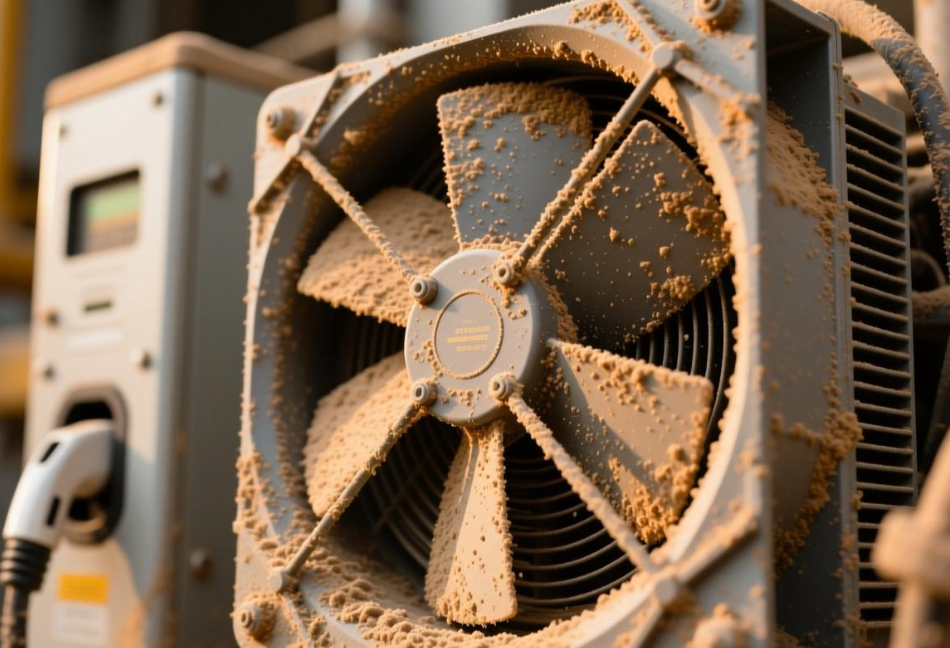

2.灰尘累积的致命缺陷

为补偿散热不足,风机转速需提升至3000rpm以上,导致空气流量激增(如300-800m³/h),细颗粒灰尘穿透过滤网后附着在散热器表面。在高温高湿环境下,灰尘吸湿结垢可使散热效率下降40%。某品牌实测显示,未定期清理的30kW风冷模块,2年后散热片热阻增加2.3倍。

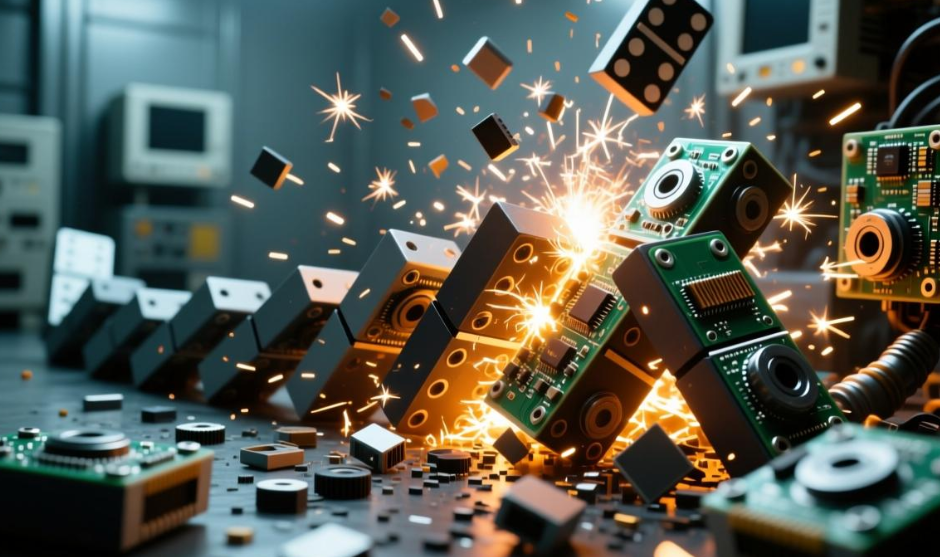

3.监测盲区与热失控连锁反应

风冷模块通常仅对IGBT等关键器件部署温度传感器,而散热器本体温度监测覆盖率不足30%。当局部热点超过100℃时,相邻区域可能因热传导引发多器件同时失效,形成"热失控多米诺效应"。

自然散热技术的革新突破

以电王科技为代表的自然散热方案,通过结构创新实现散热性能与可靠性的双重跃升:

1.立体散热架构设计

采用垂直散热通道设计,利用"烟囱效应"形成自然对流。实验表明,该结构可使空气流速提升15%,散热效率较传统水平布局提高22%。配合纳米涂层散热片,表面结露概率降低至0.5%以下。

2.全密封防护体系

通过灌胶工艺实现元器件与外界的物理隔离,全自动双面灌胶方案,在保证散热风道的前提下,使模块防尘防水。高海拔地区的实测数据显示,5年运维周期内无需除尘维护。

3.智能温控系统

集成NTC温度传感器与PID算法,实现±0.5℃精准控温。当检测到局部温升超过5℃/min时,系统自动启动脉冲散热模式,通过间歇性气流扰动破坏灰尘沉积。

液冷技术的现实困境

尽管液冷方案宣称解决散热难题,但其商业化应用面临多重挑战:

1.系统复杂度与成本

典型液冷系统需配置水泵、冷板、换热器等12个核心部件,使模块成本增加45%。某480kW液冷桩的BOM成本达18万元,是同功率风冷模块的2.3倍。

2.可靠性隐患

冷媒管路接头处年泄漏率约0.7%,每次补液需停机6-8小时。某运营商统计显示,液冷桩年均故障次数是风冷桩的2.8倍,主要集中于冷媒循环系统。

3.环境适应性局限

-20℃以下环境中,乙二醇基冷媒冰点需降至-35℃,导致冷却液粘度增加300%,泵功耗上升40%。高原地区因气压变化,液冷系统散热效率衰减可达25%。

技术路线的未来演进

1.自然散热的智能化升级

通过AI算法预测热负荷变化,动态调节功率模块工作频率。某示范项目显示,该技术可使散热系统能耗降低35%,同时延长元器件寿命2.4倍。

2.混合散热模式探索

我们推出的"自然散热+相变储热"方案,在峰值功率时段启动相变材料吸热,使模块工作温度稳定在75℃以下。该技术已通过10,000次热循环测试。

3.材料革命推动效率突破

碳化硅器件与纳米银烧结技术的应用,使模块功率密度突破100W/in³。配合垂直散热结构,热阻值降至0.15℃/W,较传统方案降低60%。

产业格局的重构趋势

2024年全球充电桩市场中,自然散热产品占比正逐年上升,其核心优势体现在:

·全生命周期成本降低40%:免维护设计使运维成本减少60%,10年使用周期内电损节省超20万元。

·环境适应性提升:在50℃环境温度下仍可保持95%效率,较液冷方案高。

·安装灵活性增强:模块化设计支持快速扩容,单个桩体功率密度可达80kW/m³,是传统方案的2.3倍。

充电桩散热技术正经历从"被动散热"到"主动控温"的范式转变。自然散热技术通过结构创新与智能控制,在效率、成本、可靠性三个维度构建起显著优势。随着800V高压平台和碳化硅器件的普及,风冷模块的物理极限将加速显现,而自然散热与混合散热的融合创新,或将重塑充电桩产业的技术竞争格局。

关于电王

深圳市电王科技有限公司是全球首家掌握自然散热充电桩核心技术的高科技企业。公司以革命性的自然散热技术,成功推出了具有高性价比、高能效、高可靠性特点的充电桩产品,并结合绿电直连功能,为替代传统液冷充电桩提供了更优解决方案。

作为技术引领者,电王科技与多家能源及汽车行业领军企业达成战略合作,共同推动自然散热技术的标准制定与规模化应用。公司的产品和解决方案已成功部署于城市公共充电网络、高速服务区及物流枢纽等多个场景,累计交付数千套设备,有力支撑了运营商与能源企业建设高效、绿色的充电基础设施。

公司核心业务聚焦于:自然散热充电桩的研发与制造、光储充一体化系统集成、充电站智慧能源管理以及核心散热技术的输出,致力于成为全球新能源充电领域的技术先锋与核心供应商。

切换行业

切换行业

正在加载...

正在加载...