随着全球能源危机和环境污染问题日益严重,新能源汽车已经成为汽车产业的发展趋势,在新能源汽车中,薄膜电容作为一种关键的电子元件,发挥着至关重要的作用。那么,什么是薄膜电容器?充换电头条(微信公众号:chd2005s)对薄膜电容器的主要应用领域、在新能源汽车领域的应用、未来发展趋势等进行了梳理和总结。

电容器的定义

1、什么是电容器

电容器是不可或缺的被动元器件,具备通交流阻直流功能;基本结构是两个金属导体物质之间以绝缘介质隔离,使之构成两极板,充电后两极板会分别储存数量相等的正负电荷,从而成为“储存电荷的容器”。电容器在调谐、旁路、耦合、滤波、储能等电路中起重要作用。

2、什么是薄膜电容

薄膜电容是以金属箔当电极,以聚乙酯、聚丙烯、聚苯乙烯或聚碳酸酯等塑料薄膜作为电介质的电容器。不同电介质材料的薄膜电容具备不同特性。薄膜电容具备无极性、介质损失小、长寿命、高频率及温度特性优异等特性。随着高频、大电流应用场景的拓展,高频特性优异的 PP(聚丙烯)薄膜电容份额持续提升。

图片来源:法拉电子官网

薄膜电容的工作原理

薄膜电容的工作原理基于电场的作用。当薄膜电容器处于工作状态时,其两个电极板(通常是金属箔)之间施加一个电压,使得电场在两者之间的薄膜材料中形成。当电压施加在电容器的两极板之间时,电场会在电介质(如聚酯薄膜、聚酰亚胺薄膜等)中形成。这些电介质材料能够在一定条件下形成电子之间的电场,使两个电极之间储存起电荷。电子会从一个电极转移到另一个电极,从而在电容器内部储存电荷。此外,当外部信号作用于电容器的电极板时,由于电场的作用,电容器两极板之间的电势差会发生变化,导致电容器的电容值发生变化。这种变化可以通过测量电容器两极板之间的电压或电荷来进行信号输入和输出的处理。同时,薄膜电容器还可以通过改变电场的强度来实现信号的处理。当外部信号施加于电容器时,电场强度会影响绝缘薄膜上的载流子行为,进而影响电容器的电容值。通过改变电场强度,可以实现对信号的增益、滤波、调制等处理。

薄膜电容的分类

1、按使用量分类

虽然薄膜电容可以分为很多种类型,但使用量最大的有两类,一种是聚丙烯薄膜电容器,也叫CBB电容,另一种是聚酯薄膜电容器,也叫CL电容。

①聚丙烯薄膜电容这种电容器也叫CBB电容,具有良好的自愈性、体积小、耐压高、容量大、损耗小、高频特性好、可靠性高的特点,适用在汽车和摩托点火器、控制器、电子式电度表、电子仪器电子镇流器、中高档灯具及臭氧发生器等交、直流脉动电路。CBB电容有很多,以KYET的CBB电容为例,主要有:CBB21/22金属化聚丙烯薄膜电容器、CBB20轴向电容、CBB21X超小型电容、CBB13高压电容、CBB81高压谐振电容、MMKP82双面金属化电容、MPB盒装金属化聚丙烯薄膜电容、CBB61启动电容等。

图片来源:法拉电子官网

②聚酯薄膜电容金属化聚乙酯薄膜电容器(也叫CL电容)具有良好的自愈性、体积小、容量大、耐压高、可靠性好,适用于电子仪器、普通电源、点火器、节能灯、充电器及通信设备等各种直流脉动电路。常用的CL电容主要有:CL21电容、CL21X超小型电容、CL20轴向电容、CL23B校正电容、CL11涤纶电容等。

图片来源:法拉电子官网

2、按电极类型分类

按电极类型,薄膜电容器可以分为,为金属箔电极型和金属化电极型。其结构分为三种,一种电极为金属箔,第二种为电极为金属镀层,再一种为金属箔和金属镀层做电极。金属化薄膜电容是在薄膜的表面蒸镀一层金属膜代替金属箔做为电极,通过卷绕方式制成(叠片结构除外)制成的电容。因为金属化膜层的厚度远小于金属箔的厚度,因此卷绕后体积也比金属箔式电容体积小很多。金属化膜电容的优点是“自愈”特性。当薄膜上绝缘弱的地方被施加过高电压导致击穿时,周围的蒸镀膜瞬间氧化,恢复绝缘状态。

图片来源:法拉电子官网

薄膜电容在新能源汽车中的应用场景

在新能源汽车中,薄膜电容主要应用于能量回收系统、电动驱动系统、车载充电系统等关键部件。

1、能量回收系统

在新能源汽车的能量回收系统中,薄膜电容主要用于储存和释放再生制动能量,当车辆制动时,薄膜电容会将制动过程中产生的能量储存起来,然后在需要加速时释放出来,从而实现能量的回收利用,这种能量回收方式不仅可以提高新能源汽车的续航里程,还可以减少对传统能源的依赖。

2、电动驱动系统

在新能源汽车的电动驱动系统中,薄膜电容作为电动机的启动电容器,可以提供电动机启动时所需的瞬时大电流,与传统的电解电容器相比,薄膜电容具有更高的功率密度和更长的使用寿命,可以有效降低电动汽车的能耗和维护成本。

3、车载充电系统

在新能源汽车的车载充电系统中,薄膜电容主要用于直流-直流转换器(DC-DC)和交流-直流转换器(AC-DC),DC-DC转换器可以将电池的高压直流电转换为低压直流电,以满足电动汽车内部各种电子设备的需求,AC-DC转换器则可以将交流充电桩提供的交流电转换为直流电,为电动汽车充电,薄膜电容在这两个转换器中的应用,可以提高转换效率,降低能耗,延长电池寿命。

图片来源:法拉电子官网

4、其他应用

除了上述几个主要应用领域外,薄膜电容还广泛应用于新能源汽车的空调系统、照明系统、导航系统等,在这些系统中,薄膜电容可以提供稳定的电压输出,保证系统的稳定运行。新能源汽车薄膜电容作为一种关键的电子元件,在新能源汽车的能量回收、驱动和充电等关键部件中发挥着重要作用,随着新能源汽车技术的不断发展,薄膜电容的性能和应用领域将进一步拓展,为新能源汽车的普及和发展提供有力支持。薄膜电容在新能源汽车领域的应用仍面临一些挑战,如薄膜电容的成本较高、温度稳定性较差等,为了克服这些挑战,研究人员正在不断优化薄膜电容的材料和结构,提高其性能,降低成本,以满足新能源汽车对薄膜电容的高性能、低成本需求。

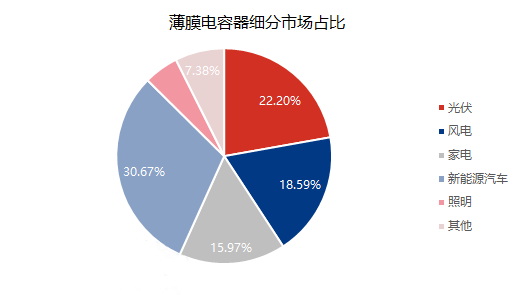

薄膜电容器细分市场占比

2023年,薄膜电容器在光伏领域的市场规模达66.6亿元,占整体市场规模的22.2%。风电领域薄膜电容器市场规模约为55.76亿元,占整体市场规模的18.59%。家电领域薄占整体市场规模的15.97%。新能源汽车领域和照明膜电容器分别占整体市场规模的30.67%和5.20%。

数据来源:隆众资讯

薄膜电容器三种卷绕方法

1、有感卷绕

这种类型的薄膜电容相对较少,所谓有感卷绕指的就是做出来的电容器有电感存在,生产的时候一般采用铝箔作极板,引出线或引出片在卷绕过程中直接点焊在铝箔电极上。常用的就是有感薄膜电容就是涤纶电容,如CL11、CH11、CBB11。

图片来源: 科雅电子

2、无感卷绕

绝大多数薄膜电容都是使用的无感卷绕法,这里的无感不是完全没有电感,只不过电感极小,可以忽略不计。无感电容的极板与箔式(如CBB13)或金属化电极(如CL21、CBB21、MKP21等),在卷绕后,经端面喷金或预焊后,将同一极板各匝之间短路,使电流流动的途径是沿着极板的宽度方向而不是长度方向,缩短了电流流经的路程,从而降低了电容器的电感和损耗。

图片来源: 科雅电子

3、叠片式结构

这种属于一种新型的无感电容,性能优越,它基本上没有任何电感,性能比无感电容更好,不过生产难度大,生产设备昂贵,科雅电子生产的CL71校正电容,就是使用了叠片式的卷绕结构。

图片来源: 科雅电子

薄膜电容的工艺流程

薄膜电容的工艺流程操作主要包括以下9个步骤:

1、材料准备

首先,选择适当的介质材料,如聚酯、聚酰亚胺等。然后,准备电极材料,通常是金属如铝、铜等。

2、介质薄膜处理

首先,对介质薄膜进行清洗,确保表面无尘埃和杂质。然后,在薄膜上涂覆一层薄薄的导电材料,形成电极。

3、电极制作

首先,使用真空蒸发、溅射或印刷等方法在介质薄膜上形成电极。然后,根据需要,可能需要进行多次电极制作,形成多层结构。

4、卷绕或堆叠

首先,将带有电极的介质薄膜进行卷绕或堆叠,使得相邻两层之间的电极形成电容。然后,确保每层之间的对齐和接触良好。

5、焊接与引出线制作

首先,在卷绕或堆叠的电容两端焊接引出线,以便与外部电路连接。然后,引出线需要焊接牢固,防止在使用过程中出现断裂。

6、封装与保护

首先,使用适当的封装材料,如塑料、金属等,将电容进行封装。然后,封装应确保电容的机械强度和电气性能稳定。

7、测试与筛选

首先,对封装好的电容进行电气性能测试,如容量、损耗、绝缘电阻等。

然后,根据测试结果筛选出合格的电容,剔除不合格的。

8、老化与稳定性测试

首先,对筛选出的合格电容进行老化处理,以加速其性能稳定。然后,进行长时间的稳定性测试,确保电容在使用过程中性能稳定。

9、最终测试与标记

首先,再次进行电气性能测试,确保电容的性能符合要求。然后,对合格的电容进行标记和编码,方便后续的使用和追踪。

薄膜电容行业发展相关政策

薄膜电容器属于电子元器件中的重要一员,国家高度重视电子元器件行业的发展。2021年1月工信部发布的《基础电子元器件产业发展行动计划(2021—2023年)》提出,信息技术产业是关系国民经济安全和发展的战略性、基础性、先导性产业,也是世界主要国家高度重视、全力布局的竞争高地,电子元器件是支撑信息技术产业发展的基石,也是保障产业链、供应链安全稳定的关键,在良好的政策支持下,薄膜电容器产业将得到稳定安全的发展。

薄膜电容的产业链情况

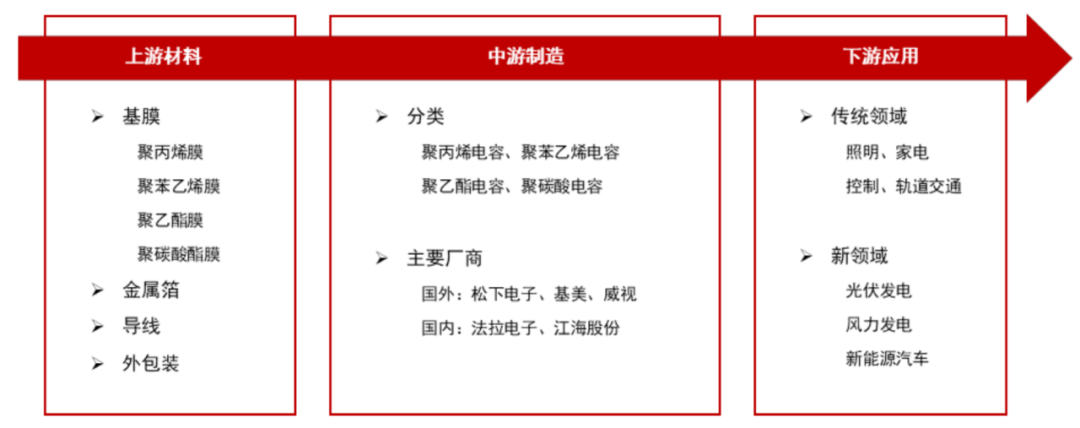

完整的薄膜电容产业链包括上游材料、中游制造以及下游应用。

上游材料主要包括基膜、金属箔、导线、外包装树脂等。基膜作为薄膜电容器制造核心材料,其品类和质量决定薄膜电容器性能;

中游为不同种类薄膜电容器,可分为聚乙酯电容器、聚丙烯电容器、聚苯乙烯电容器、聚碳酸酯电容等,主要生产制造厂商包括松下、基美、威视、法拉电子、江海股份等;

产业链下游覆盖面较广,传统领域包括家电、照明、工控等;新兴领域包括风电光伏、新能源汽车领域。 产业链方面,中游薄膜电容制造商开始向上游延伸、布局基膜材料,且中游本土厂商已初步实现技术+产能双突破,下游国内广阔的应用市场则为本土厂商成长提供沃土。

产业链方面,中游薄膜电容制造商开始向上游延伸、布局基膜材料,且中游本土厂商已初步实现技术+产能双突破,下游国内广阔的应用市场则为本土厂商成长提供沃土。

上游原材料。本土厂商逐步实现金属化膜自产。薄膜电容的主要原材料包括基膜、金属箔、外包装树脂、引线及引片等,其中基膜材料占全部原材料总成本的60-70%,且直接影响薄膜电容的寿命和电气性能。目前中游薄膜电容制造厂商呈现向上游基膜材料领域拓展的趋势,法拉电子、江海股份均能自产金属化膜,实现稳定原材料供给、降低生产成本。

中游薄膜电容制造。以法拉电子为代表的本土厂商实现产能+技术双突破。长期以来,全球薄膜电容产能、技术均由日美厂商主导,产能上日美厂商松下、基美、尼吉康、TDK-EPCOS占据全球前五中的四个席位,技术上高压大容量的高端市场也长期由日本松下、美国基美等厂商主导。而近年日美龙头主攻高端产品市场,逐步退出低附加值的中低压产品市场,以法拉电子为代表的本土厂商开始实现市场的快速渗透,法拉电子产能已达全球前三地位,高端车用、工控产品线也实现快速布局、顺利导入国内外客户,未来市占率有望持续提升。

下游应用市场。本土电力电容器下游终端应用市场广阔。电力电子应用领域几乎是薄膜电容的全部应用场景,根据TTI统计,2020年全球电力电容器下游应用以输配电、电机驱动为主,分别占下游应用市场规模的31%、23%,其余应用场景还包括电源/适配器/DC-DC转换、照明镇流器、可再生能源DC-Link等,而对应的应用终端电力电网建设、照明、家电、新能源发电、新能源汽车等全球市场均以中国为主要应用市场,国内广阔的市场空间为薄膜电容本土厂商创造了成长沃土。

薄膜电容的代表企业

1、松下(Panasonic)

松下是全球知名的薄膜电容器制造商,其薄膜电容器产品广泛应用于电动汽车(EV)、混合动力汽车(HEV)以及太阳能和风力发电系统等环保相关设备。特别是在EV/HEV领域,松下薄膜电容器的市场份额超过50%。松下的薄膜电容器具备耐湿性、长寿命和高安全性等特点。例如,针对薄膜电容器的电极氧化问题,松下电器开发了外壳材料、填充树脂材料和高耐湿喷镀金属,并通过“密封技术”实现了高度的耐湿性。此外,松下利用先进的蒸镀技术和内部电极结构的创新,开发了具备保险丝功能的薄膜电容器,能够在过电流发生局部破坏时切断故障单元,维持电容器整体功能。

2、尼吉康(Nichicon)

尼吉康是日本顶级的电容器制造商之一,专注于从金属蒸镀薄膜(主要材料)到产品的一体化生产。尼吉康的薄膜电容器产品线丰富,涵盖电解电容器、固体钽电解电容器、电气双层电容器等,这些产品以其小型化、轻量化、无油化设计以及卓越的高可靠性,在xEV(电动汽车)、工业设备和可再生能源领域得到广泛应用。尼吉康的薄膜电容器还具有自愈性能,是世界上唯一具有此特性的产品,提供了双重保护,并在高速列车上得到应用。

3、TDK-EPCOS

TDK集团下的EPCOS品牌专注于开发、制造并销售电子元件,其中包括了薄膜电容器。TDK-EPCOS的薄膜电容器以其坚固耐用、高电压紧凑型设计和高交流负载能力而受到市场的认可。2022年9月,TDK推出了新的交流滤波电容B32354S系列,这些产品通过了最高安全等级认证,具有尺寸紧凑、高交流负载能力和良好的耐压性能,适用于严苛的滤波应用,如马达驱动器、不间断电源(UPS)和光伏逆变器的输出滤波。这些产品预期使用寿命长达100,000小时,故障率低至5 FIT,具有UL 94 V-0的阻燃等级以及通过了UL 810和CE认证,确保了产品的安全性和可靠性。

4、法拉电子

厦门法拉电子股份有限公司是世界领先的专业薄膜电容器制造商。法拉电子拥有年产45亿只薄膜电容器及2,500吨金属化膜的能力,是全国最大的薄膜电容制造厂商,产量位居全国第一,世界前三。法拉电子在薄膜电容器领域拥有多项自主研发的核心产品,如无封装金属化聚萘乙酯膜叠片式电容器和金属化聚丙烯抗干扰电容器等。此外,公司产品通过了 IATF16949、ISO9001、ISO14001、OHSAS18001 等标准认证,并在新能源、电动汽车、智能电网等领域得到广泛应用。

5、江海股份

南通江海电容器股份有限公司是从事电容器及其材料、仪器的研究开发、生产和销售的高新技术企业,目前已形成了铝电解电容、薄膜电容和超级电容三大产品线的协同发展格局。江海股份在薄膜电容器领域的技术实力雄厚,拥有国家级博士后科研工作站和江苏省电容器工程技术研究中心等研发平台,保证了技术创新的持续推进。江海股份的薄膜电容器产品广泛应用于工业控制、车载电子、智能电网等高端市场,此外,通过与国际知名企业如美国基美(KEMET)的合作,公司在车载薄膜电容器领域取得了显著的技术突破,进一步拓宽了薄膜电容业务。

6、铜峰电子

安徽铜峰电子股份有限公司是国内外知名的电工薄膜、金属化薄膜、薄膜电容器及相关电子元器件的研发、制造基地,拥有从电容器薄膜到金属化薄膜再到薄膜电容器的完整生产链。铜峰电子拥有6条电容器用聚丙烯(BOPP)薄膜生产线和2条聚酯(BOPET)薄膜生产线,年产能分别为13,000吨和5,800吨;拥有12台高真空镀膜设备,年产电容器用金属化镀膜4,800吨;年产4,500万只交流马达电容器及50万只电力电子电容器。公司薄膜材料与薄膜电容器广泛应用于家电、通讯、电网、轨道交通等领域,为美的、TCL、中国中车、庞巴迪、阿尔斯通、日本东芝、国家电网等企业提供产品、服务。

薄膜电容的竞争格局

薄膜电容器市场是完全开放、充分竞争的市场。国际市场上,由于产品整体上盈利能力较弱,众多厂商逐步淡出传统领域,仅存少数几家供应商,竞争重点主要转向新能源、电网等电力电子应用方向发展;国内市场上,大、中、小各类生产厂商并存,产品质量水平参差不齐,市场竞争激烈。

薄膜电容器全球市场竞争格局分散,国内厂商法拉电子市场份额全球第三。从全球来看,全球薄膜电容市场CR5约为40%,竞争格局相对分散。主要生产企业包括日本的松下、尼吉康和TDK-EPCOS,美国的基美(2020 年被中国台湾国巨收购)和 Vishay,以及国内的法拉电子。

其中,高压大容量类薄膜电容器为高端产品,技术壁垒高,附加值高,核心技术均由国际龙头企业掌握,该领域市场以日系、欧美厂商为主导,代表企业为日本尼吉康、日本松下、美国基美。中低压与低压类薄膜电容器发展程度较为成熟,制造技术普及程度高,市场参与者多,竞争较为激烈。该领域竞争格局呈中国与日本企业角逐的状况。中国企业在此领域有成本优势,其中国产龙头法拉电子产品性能具有较强国际竞争力,成功跻身全球薄膜电容市场第一梯队,位居全球第三。

我国薄膜电容器行业产业集中度较低,市场竞争激烈。目前,中国内地成规模的薄膜电容器生产企业有100多家。国内以薄膜电容器为主要业务的上市公司/新三板公司包括法拉电子、铜峰电子、江海股份、胜业电气、申格电子等若干家公司。

而非上市薄膜电容器公司普遍规模较小,企业数量众多,水平参差不齐,主要配套传统家电及照明市场,市场竞争激烈,该部分企业产品相对传统,抗风险能力较弱,少部分薄膜电容器企业具有配套国内一、二线家电厂商的实力,该类企业往往销售集中度高、大客户依赖性强,面对较大的市场竞争具有议价能力偏弱的特点,而头部薄膜电容器企业则往往在海内外知名品牌的供应体系中发挥重要作用。

薄膜电容行业未来发展趋势

近年来,由于市场变化及技术的进步,照明领域对薄膜电容器的需求逐步放缓,薄膜电容逐步向汽车电子、风电等高端市场发展,其对薄膜电容的性能要求也更为严格。未来我国薄膜电容器行业的市场竞争将从产品生产线的扩张转向技术服务的强化和品牌的提升。超薄化、耐高温、高能量密度、安全可靠性将成为主要发展趋势,简单、大批量生产将向小批量、定制化方向发展,高端产品占全部产品的比重将逐年增大。

内容资料参考来源:科雅电子、电力电子技术与应用、深企投研究、高分子材料纵横等综合整理

切换行业

切换行业

正在加载...

正在加载...