锂离子电池凭借着出色的性能和具有竞争力的价格等优势,在过去的三十年中在消费电子和储能等领域取得了巨大的成功,但是目前锂离子电池的能量密度已经接近极限,继续提升的空间有限,因此科学界和产业界开始将目光转向下一代的储能电池。

目前研究较多的新型储能电池主要包括金属锂全固态、Li-S、Li-空等,近日德国明斯特大学的Fabian Duffner和Richard Schmuch等人对于新型储能电池的技术特点和制造过程进行了分析,并与锂离子电池进行了对比。

锂离子电池经过三十年的发展,在技术上得到了长足的发展,成本大幅降低,2019年锂离子电池的产能已经达到160GWh/年,并且预计到2030年将进一步增加至1500GWh/年。

近年来为了满足对于高能量密度的进一步需求,人们开发了多种新型的储能电池,这些电池能量密度最高可达1200Wh/kg以上,体积能量密度可达800Wh/L以上,同时这些电池还通过采用低成本的原材料(如Na、S和O等)获得了低成本的优势,下表中作者对比了主要的几种新型储能电池的优劣势。

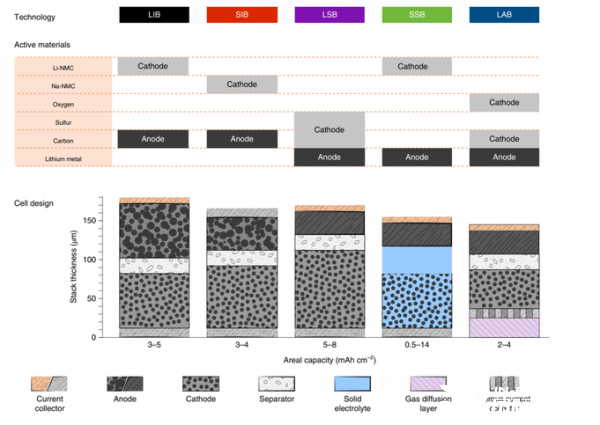

下图中作者将几种主要的新型电池的材料和电池结构与锂离子电池进行了对比,之所以选择这几种电池主要是因为由于锂资源的限制Na离子电池被认为是一种取代锂离子电池的选择,而Li-S电池的理论能量密度可达2510Wh/kg以上,远高于传统的锂离子电池,全固态电池被认为是解决锂枝晶生长和改善电池安全性的有效方法,因此近年来得到了广泛的关注。Li-空电池由于正极直接来自空气中的O2,因此理论能量密度可达3400Wh/kg,是目前能量密度最高的电化学体系。

锂离子电池

锂离子电池的主要构成要素包括正极材料、负极材料,以及隔膜和电解液等,其中正极材料主要是层状结构的含锂金属氧化物(LiMO2),负极一侧主要是人造和天然石墨,电解液主要是碳酸酯类电解液,隔膜主要是多孔聚烯烃隔膜,正极集流体为Al箔(12um),负极集流体为铜箔(8um)。

钠离子电池

钠离子电池的工作原理与锂离子电池类似,但是钠离子电池的载流子为Na+,与锂离子电池不同的是Na在常温下不会与Al形成合金,因此在钠离子电池中我们可以采用Al箔作为负极集流体,从而降低电池成本和电池重量。但是由于Na+的离子半径较大,常规的石墨负极储Na能力较差,因此需要采用硬碳类材料作为负极,因此增加了钠离子电池的成本。除此之外,正极材料和电解液设计均与锂离子电池类似。

Li-S电池

在Li-S电池一般采用纳米结构的S-碳复合材料作为正极,已改善S的正极导电能力,采用金属锂作为负极,S正极的理论比容量为1675mAh/g,因此理论上Li-S电池具有极高的比能量,但是由于其工作依赖于反应生成的多硫化物在电解液中的溶解,从而将新鲜的正极裸漏出来,因此需要较高的电解液注液量,限制了电池能量密度的提升。

金属锂负极的全固态电池

金属锂负极的理论比容量可达3860mAh/g,是一种的理想的负极材料,但是金属锂在反复的充放电过程中由于局部极化的存在,会引起枝晶生长的问题,导致电池循环性能和安全性能的劣化。而固态电解质具有较高的机械强度,被认为是解决金属锂负极锂枝晶生长的有效方法,因此通过全固态电解质的采用,可以使得锂离子电池的能量密度达到350Wh/kg以上,但是目前固态电解质还存在氧化物、硫化物类电解质接触电阻大,聚合物电解质离子电导率低等问题,此外全固态电池的生产工艺也是一项非常大的考验。

Li-空电池

Li-空电池包含多孔的空气正极,可以从空气中直接获取正极材料O2,负极材料则选择金属锂。但是目前Li-空电池还存在较多的问题有待解决,例如空气中除了O2外还存在较多的其他气体(如N2、CO2和H2O等),反应过程会产生Li3N、Li2CO3和LiOH等副产物,影响空气电极的可逆性。因此为了实现Li-空电池的应用,还需要对电池结构设计等进行较多的研究。

除了上述电池体系上的区别,作者还对几种电池生产过程进行了对比,由于采用了新的体系和材料,因此在生产工艺上也需要进行较多的调整。作者将整个生产过程分为了三个大的过程:1)电极制备;2)电池生产;3)化成。

负极制备

对于锂离子电池和钠离子电池的石墨负极和硬碳负极而言,生产流程基本一致,主要是将活性物质、粘结剂、导电剂和溶剂混合在一起,然后将混合好的浆料涂布在金属箔的表面,电池的成本和电池重量,正负极会采用较薄的Al箔(12um)和Cu箔(6um),涂布采用双面涂布的工艺,涂布速度一般控制之在25m/min到50m/min之间,最快可达100m/min,再进行碾压获得理想的孔隙率。为了满足不同电池的需求,还需要对碾压后的电极进行分切,为了降低电极中的水分还需要对分切后的电极进行真空烘干。未来随着技术的发展,还可能将超级电容器生产过程中采用的干法电极工艺应用在锂离子电池生产的过程。

对于Li-S、全固态和Li-空电池,负极采用金属锂,由于金属锂负极具有很强的反应活性,因此为了保护金属锂负极,生产过程需要在保护气氛中进行,例如氩气。金属锂负极的生产过程首先要将金属锂胚碾压为长条型,然后采用碾压机将其碾压为一定厚度的锂箔,然后锂箔覆盖在铜箔的两侧。在金属锂负极使用前还需要对其表面进行钝化处理,以使其能够满足在干燥间使用的要求。常见的金属锂钝化工艺主要包括气体处理、聚乙烯层、表面氟化等工艺,在组装入电池后也能够抑制锂枝晶的生长。

正极制备

对于锂离子电池、钠离子电池和Li-S电池其正极材料的制备工艺与石墨负极的工艺路线基本一致,而对于全固态锂离子电池正极制备则存在一定的区别,首先全固态电池正极材料主要由集流体、活性物质、固态电解质和导电剂构成,部分的固态电解质直接与正极材料混合,用以在正极材料内部传导锂离子。由于活性物质和固态电解质颗粒的接触阻抗较大,因此为了保证正负极材料与固态电解质颗粒之间良好的接触,一般对于氧化物电解质会增加低温烧结的工艺,保证良好的接触。由于氧化物固态电解质会与空气中的水分发生反应,在其表面生成Li2CO3等杂质成分,引起离子电导率降低,因此烧结后的正极需要在干燥间环境或保护气氛下生产。

固态电解质一般需要通过涂布工艺先制作为薄片,然后采用激光切割的方式制成合适的形状,然后与正极进行压合,然后再在低温下进行烧结,以保证良好的界面接触,但是这种工艺进能够在实验室制备小型电池,如何进行规模化生产仍然面临巨大的挑战。

Li-空电池的正极与其他电池存在显著的区别,这主要是因为Li-空电池的正极需要作为空气中的氧气的还原活性点,同时还需要由足够的孔隙存储反应产物,同时还需要减少空气中水分对于反应产物的影响。

电池制造

对于锂离子电池和钠离子电池,其电池的装配工艺完全一样,Li-S电池和Li-空电池显著的特点是采用了金属锂负极,因此电池生产过程中需要根据金属锂负极较为柔软的特性,对工艺进行优化设计。而对于Li-空电池,由于需要从空气中获取氧气,因此再电池设计上与传统的锂离子电池存在显著的区别,处理传统的正负极之外,还需要由气体扩散层,保证O2的供应。

电池化成

对于锂离子电池和钠离子电池化成主要通过反复的充放电,在负极表面形成良好的SEI膜,从而保证良好的循环稳定性。对于Li-S电池和Li-空电池,其初始状态即为电状态,因此电池注液后金属锂负极就开始形成SEI膜,但是为了获得良好的SEI膜,仍然需要进行一定的化成工艺处理。对于全固态锂离子电池而言,如果金属锂负极表面已经覆盖了具有良好稳定性的SEI膜,化成过程则是非必须的,而如果金属负极没有形成良好的界面保护层,则需要进行化成,但是这一过程需要避气体的产生。

成本

从成本的角度,由于锂离子电池成熟的产业链体系,无疑是目前成本最低的储能电池方案,对于钠离子电池而言,主要的生产工艺与锂离子电池类似,但是由于钠离子电池能量密度较低,因此会导致电池的生产成本提升15%以上。对于Li-S电池、Li-空电池和全固态电池而言,由于较高的能量密度,因此同样的能量需要的电池更少,但是由于采用了大量的新工艺,导致这些电池成本较高,有报道这些电池的成本可到300-400Wh/kg以上,远高于锂离子电池。

虽然目前新型电池的研究火热,在某些指标上新型电池相对于锂离子电池具有一定的优势,但是要全面取代锂离子电池,需要在成本、能量密度、循环寿命、安全性等方面对锂离子电池具有全面优势,新型电池仍然任重道远。